Formación

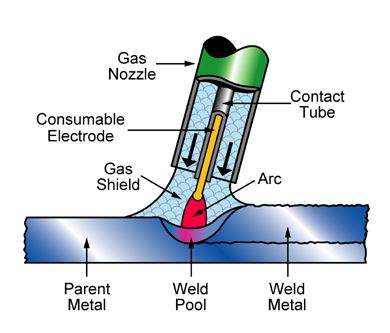

GMAW

Este sistema también es conocido como sistema MIG o MAG (Metal Insert Gas o Metal Active Gas) el cual el método de alimentación es impulsar de forma automática y a velocidad predeterminada el alambre o el electrodo hacia el trabajo o baño de fusión, mientras la tobera se posiciona a un ángulo adecuado aproximadamente a unos 10 mm de separación de la pieza. Cuenta con los modos de transferencia de metal de aporte en: 1. Corto Circuito 2. Spray 3. Pulsado 4. RMD (Transferencia de Miller)

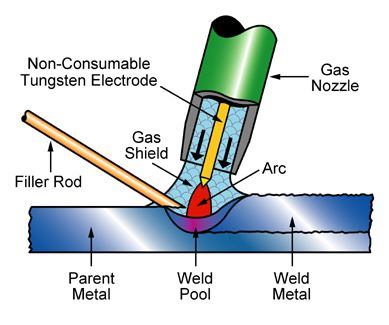

GTAW

GTAW es un proceso de soldadura de alta resistencia, el más limpio y preciso, pero también el más caro. En un aspecto, es muy similar a la soldadura MIG: se genera un arco entre un electrodo de tungsteno no consumible y la pieza de trabajo, protegido por un gas inerte para proteger el metal fundido de la contaminación. Pero, en este caso, el electrodo de tungsteno no se consume debido a su temperatura de fusión extremadamente alta. El material de relleno se suministra por separado como alambre o varilla. La soldadura TIG funciona bien con láminas delgadas y puede usarse manualmente, pero se automatiza fácilmente.

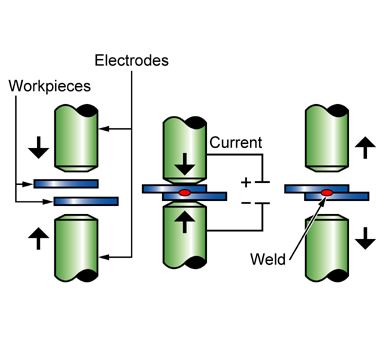

RSW

En la soldadura por puntos, las láminas superpuestas se colocan entre electrodos enfriados por agua. Luego se cierran los electrodos aplicando presión sobre las láminas y se hace pasar una corriente a través de ellas, produciendo así una soldadura en la interfaz. No se requiere fundente ni material de relleno. Los electrodos están hechos de una aleación de cobre de baja resistencia y suelen ser huecos para facilitar la refrigeración por agua.

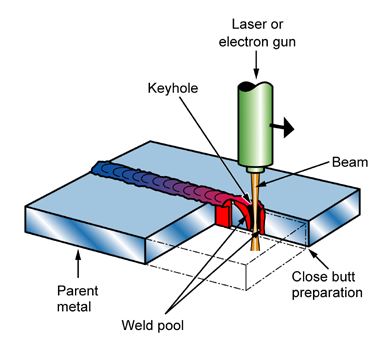

LÁSER

En la soldadura láser, un haz enfocado de luz monocromática (el rayo láser) se enfoca en la unión, creando un plasma y fusión local. Normalmente no se utiliza ningún metal de aportación. Se sopla gas protector a través de una boquilla en la unidad láser para proteger la soldadura.

SAW

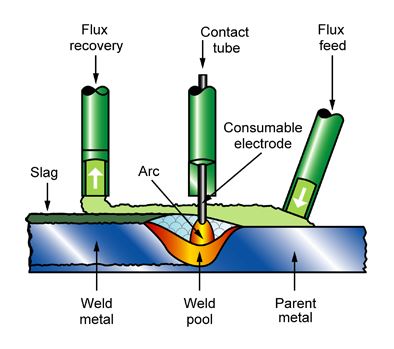

En la soldadura por arco sumergido, se genera un arco entre la pieza de trabajo y el electrodo consumible de metal desnudo. La protección lo proporciona una capa de fundente granular que se deposita sobre el área a soldar. Después de que el baño de soldadura se solidifica, el fundente no fundido se retira, se tamiza y se recicla. Tanto el alambre del electrodo como el fundente se alimentan continuamente durante el proceso. El proceso es capaz de alcanzar altas velocidades de soldadura y tasas de deposición. Produce soldaduras de alta calidad en piezas de trabajo gruesas y puede automatizarse semi o totalmente.

MANUFACTURA ADITIVA

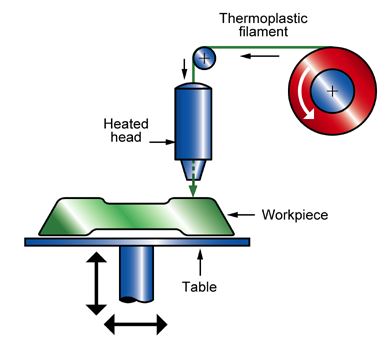

El modelado por deposición fundida (FDM) es una técnica de fabricación aditiva adecuada para su uso en un entorno de oficina. Un cabezal de extrusión calentado de dos ejes deposita una fina corriente de material fundido (generalmente termoplástico). El material termoplástico semilíquido se extruye y luego se deposita una capa a la vez comenzando en la base. Esto construye el modelo verticalmente sobre una base sin accesorios. Las capas sucesivas se adhieren entre sí mediante fusión térmica. El proceso FDM no requiere curado UV posproducción, lo que permite crear múltiples versiones de una pieza en un corto período de tiempo. El proceso también se conoce como extrusión de material, fabricación de filamentos fundidos (FFF) o impresión por chorro de plástico.

Somos optimistas a los que les encanta trabajar juntos